2.0. Fusión (Melt-back) con potencia variable

2.0. Fusión (Melt-back) con potencia variable

2.1. Proceso del método de fusión de potencia variable

Cuando un extremo de fibra cortado se calienta por una descarga de arco muy corta, en el intervalo de 0,3 segundos a 1 segundo, el extremo de la fibra no cambiará si la potencia del arco es demasiado débil. Si el mismo extremo de la fibra se calienta varias veces utilizando el mismo tiempo de arco, pero aumentando gradualmente la potencia del arco, podemos observar que a un cierto nivel de potencia, la esquina del extremo de la fibra comenzará a redondear de nuevo como se muestra en la figura. 3.

Se emplean unas pocas técnicas clave en el proceso de la fusión de potencia de arco variable. En primer lugar, el tiempo de calentamiento del arco es muy corto, y variará en función del diámetro de fibra de vidrio medida. Para fibras de 125 micras de diámetro, el tiempo de arco puede ser de sólo 0,3 segundos, en lugar de unos pocos segundos en la fusión tradicional. En segundo lugar, la potencia de arco comienza en un nivel de potencia bajo y se aumenta en un pequeño paso, suficiente para evitar que el extremo de la fibra se deforme demasiado rápido. En tercer lugar, la fusión de la esquina se puede medir de muchas maneras diferentes. Por ejemplo, el punto de partida de la deformación en la esquina se puede medir, como se muestra en la figura 3. El cambio de radio de la esquina de la fibra o la variación de la zona de la esquina también se puede medir como indicadores de la cantidad de fusión. En este artículo, la primera definición, mostrada en la figura 3, paso 4, se utiliza como el valor de fusión.

1. Mida el centro del arco.

2. Mida la distancia del intervalo a la esquina de la fibra.

3. Caliente los extremos con arco de baja potencia.

4. Mida la fusión de la esquina de la fibra (Gap2-Gap1).

5. Aumente la potencia del arco y repita los pasos 4 y 5.

6. Calcule la potencia deseada del arco desde la inclinación de la esquina fusionada.

2.2. Calibración del arco de potencia

Como se muestra en la figura. 4, la fusión del extremo de la fibra definido en la figura. 3 paso 4 se mide para diferentes niveles de potencia de arco y configuraciones de la zona de plasma. Cada curva de la figura. 4 representa una prueba de fusión, que consiste en 20 a 30 re-arcos de 0,3 segundos de longitud de arco, pero con potencia de arco variable. El nivel de potencia de arco varía de 0 bit (~ 10,5 mA) a 100 bit (~ 14,5 mA) con incrementos de 25 bits. Entre cada incremento de potencia, se realizaron 5 re-arcos con potencia constante para determinar la velocidad de fusión. Se realizaron 5 pruebas para cada configuración de la zona de plasma que varía desde un intervalo entre electrodos de 1 mm a uno de 3 mm, con incrementos de 1 mm para comprobar la consistencia. En todas las pruebas mostradas en la figura. 4, SMF28 fue utilizado para comparar la velocidad de fusión y estudiar la estabilidad del método.

Se puede observar claramente en la figura. 4 que cuando la potencia de arco es constante, cada curva de fusión crece linealmente, lo que corresponde a la velocidad constante de fusión. Cada vez que la potencia del arco aumenta, las pendientes más pronunciadas de las curvas de fusión indican una velocidad más rápida de fusión. La velocidad de fusión por lo tanto se puede calcular en cada región de potencia de arco constante, como se indica por la curva de paso roja. La velocidad de fusión calculada se representa en la figura 5 (a). También observamos que la velocidad de fusión está relacionada con la temperatura de los extremos de la fibra. Debido a que el valor de la fusión se mide en píxeles con imágenes digitales, podemos utilizar píxeles como unidad de medida, y así medir la velocidad de fusión (relacionada con la temperatura de la fibra) mostrada por el eje Y en la figura. 5 en píxeles por re-arco. Además, todas las curvas de velocidad de fusión en la figura 5 (a) se pueden aproximar por curvas parabólicas, ya que la energía de calor real aplicada al extremo de la fibra es proporcional al cuadrado de la corriente del arco, que se denota por el eje X en la figura 5. La figura 5 también muestra que una distancia entre los electrodos más grande indica una velocidad superior de fusión, y una temperatura más alta en el extremo de la fibra. Esto significa que con el fin de obtener la misma temperatura en el extremo de la fibra en diferentes configuraciones de la zona de plasma, tenemos que aplicar diferentes potencias de arco real.

A partir de la figura. 5, se puede ajustar una curva objetivo deseada (en rojo) matemáticamente. Esta curva de destino puede ser una línea curva o una línea recta. Podemos utilizar esta curva objetivo para regular la potencia de arco nominal (no real) con la velocidad de fusión. La misma curva objetivo se puede utilizar para todas las configuraciones diferentes de la zona de plasma. Se pueden introducir un conjunto de factores de corrección para generar la misma velocidad de fusión con los mismos ajustes de la potencia de arco nominal. La figura 5 (b) muestra los mismos datos de velocidad de fusión que la figura. 5 (a), pero en su lugar se muestra la potencia de arco nominal del eje X. La potencia de arco nominal es utilizada por los operarios para establecer su potencia deseada. El objetivo de la calibración de arco es proyectar la potencia de arco real a la potencia de arco nominal. En otras palabras, podemos usar la calibración de arco para encontrar el conjunto de factores de corrección. Este conjunto de factores de corrección se empleará, entonces, para crear un nuevo dominio de potencia de arco nominal. Dentro del nuevo dominio, la misma configuración de potencia de arco va a generar la misma temperatura en el extremo de la fibra (por lo tanto, la misma velocidad de fusión) independientemente del diámetro de fibra de vidrio, estado del electrodo, configuración de la zona de plasma, o condiciones ambiente. El cálculo del factor de corrección es sencillo. La diferencia entre la curva objetivo y la curva de velocidad de fusión medida se puede utilizar como el conjunto de factores de corrección.

A partir de la figura. 5, se puede ajustar una curva objetivo deseada (en rojo) matemáticamente. Esta curva de destino puede ser una línea curva o una línea recta. Podemos utilizar esta curva objetivo para regular la potencia de arco nominal (no real) con la velocidad de fusión. La misma curva objetivo se puede utilizar para todas las configuraciones diferentes de la zona de plasma. Se pueden introducir un conjunto de factores de corrección para generar la misma velocidad de fusión con los mismos ajustes de la potencia de arco nominal. La figura 5 (b) muestra los mismos datos de velocidad de fusión que la figura. 5 (a), pero en su lugar se muestra la potencia de arco nominal del eje X. La potencia de arco nominal es utilizada por los operarios para establecer su potencia deseada. El objetivo de la calibración de arco es proyectar la potencia de arco real a la potencia de arco nominal. En otras palabras, podemos usar la calibración de arco para encontrar el conjunto de factores de corrección. Este conjunto de factores de corrección se empleará, entonces, para crear un nuevo dominio de potencia de arco nominal. Dentro del nuevo dominio, la misma configuración de potencia de arco va a generar la misma temperatura en el extremo de la fibra (por lo tanto, la misma velocidad de fusión) independientemente del diámetro de fibra de vidrio, estado del electrodo, configuración de la zona de plasma, o condiciones ambiente. El cálculo del factor de corrección es sencillo. La diferencia entre la curva objetivo y la curva de velocidad de fusión medida se puede utilizar como el conjunto de factores de corrección.

(a) Velocidad de fusión vs potencia de arco real.

(b) Velocidad de fusión vs potencia de arco nominal.

2.3. Resultados de calibración del arco

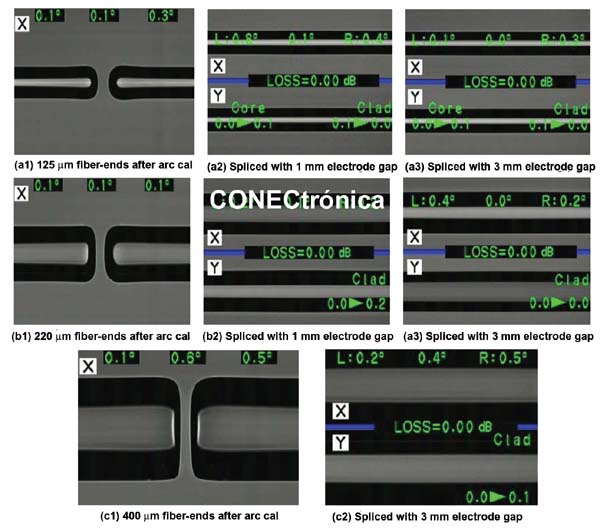

(a1) Extremo de la fibra de 125 ?m después de la calibración del arco.

(a2) Fusionado con un intervalo entre electrodos de 1 mm.

(a3) Fusionado con un intervalo entre electrodos de 3 mm.

(b1) Extremo de la fibra de 220 ?m después de la calibración del arco.

(b2) Fusionado con un intervalo entre electrodos de 1 mm.

(b3) Fusionado con un intervalo entre electrodos de 3 mm.

(c1) Extremo de la fibra de 400 ?m después de la calibración del arco.

(c2) Fusionado con un intervalo entre electrodos de 3 mm.

A partir de los ejemplos que se muestran en la figura. 6, podemos ver los resultados del nuevo método de calibración de arco. Usando el método de calibración de arco descrito anteriormente, las fibras de 125, 220, y 400 micras se pueden empalmar con el mismo ajuste de potencia de arco en diferentes zonas de plasma.

En otras palabras, los operarios de calibración de arco pueden alcanzar fácilmente los resultados deseados de empalme para diferentes tipos de fibras y diferentes condiciones del plasma (electrodo).

Para cualquier tipo de fibras nuevas o desconocidas, los ingenieros pueden ajustar fácilmente los parámetros de corte y empalme utilizando el mismo ajuste de potencia sin la tediosa búsqueda del nivel de potencia adecuado.

Las imágenes de los extremos de la fibra después de la calibración de arco en la figura 6 muestran también la limitada fusión del eje y la limitada deformación de la forma de la fibra.

En comparación, el método de fusión tradicional en la figura 1 (c) muestra cantidades mucho más altas de deformación. Este nuevo método de fusión tiene un impacto muy limitado en el estado de la punta del electrodo, especialmente para fibras de gran diámetro, que son propensas a condiciones de electrodos degradados utilizando métodos más tradicionales.

Como se comentó en las secciones anteriores, tanto la fusión tradicional como métodos de empalme offset requieren múltiples preparaciones en el extremo de la fibra y cortes, ya que los extremos cortados de fibra ya no estaban disponibles debido a la fusión o el proceso de corte y empalme. A través de la preparación del extremo de la fibra podría no ser tedioso para fibras estandarizadas para telecomunicaciones de 125 micras, múltiples preparaciones de los extremos de la fibra para fibras de gran diámetro podrían ser a la vez caras y consumir mucho tiempo. Con el nuevo método descrito en este artículo, no es necesario un re-corte ya que el arco comienza a partir de muy baja potencia y aumenta gradualmente hasta un nivel deseado en un proceso de re-arco continuo.

3.0. Resumen

Un nuevo método de calibración de arco se desarrolla para fusión de fibras ópticas para una gran variedad de diámetros de vidrio con resultados consistentes y precisos. Este método calienta la fibra con múltiples arcos cortos y mide la fusión en la esquina de los extremos de las fibras.

La velocidad de fusión de la esquina de la fibra es proporcional a la temperatura de la fibra. Mediante la variación de la potencia de arco utilizando re-arcos de forma continua, se puede alcanzar una velocidad de fusión ideal. Esta velocidad de fusión idealrepresenta la potencia de arco deseada para el testeo de la fibra y su fusión. Este método se probó con éxito para diámetros de fibra de 60 a 1000 micras en fusionadoras Splice Master mostradas en la figura 7 con un zona de plasma controlable.

El método puede seleccionar automáticamente la potencia de arco correcto para diferentes tamaños de fibra.

Permite fácilmente a los operarios transferir parámetros de empalme optimizados a múltiples fusionadoras en líneas de producción, lo que resulta en empalmes consistentes y de alta calidad.

(a) Fusionadora FSM 100P para fibras de hasta 500 mm.

(b) Fusionadora FSM 100P+ para fibras de hasta 1200 mm.

4.0. Agradecimientos

Los autores desean agradecer a N. Kawanishi y su equipo de Fujikura, Japón, por su apoyo en este trabajo, y a D. Duke y S. Althoff por sus comentarios constructivos y correcciones del artículo.

Autor:

Por Wenxin Zheng y Bryan Malinsky

Referencias

[1] Dong, L., Mckay, H. Marcinkevicius, A., A., Fu, L., Li, J., Thomas, B. K., and Fermann, M. E., “Extending Effective Area of Fundamental Mode in Optical Fibers,” J. Lightwave Technol. Vol. 27, pp. 1565-1570 (2009).

[2] Even, P., Pureur, D., “High power double clad fiber lasers: a review”, Proc. SPIE – Int. Soc. Opt. Eng., 4638 pp. 1-12 (2002).

[3] Jiger, M., Verville, P., Caplette, S., Martineau, L., Brulotte D.A, Gagnon, D., Villeneuve, A. “All-Fiber, Single-Stage Laser Assemblies with 91W Single-Mode, Continuous-Wave Output Power,” Quantum Electronics and Laser Science Conference (QELS), p. JWB59 (2005).

[4] Duke, D., Zheng, W., Sugawara, H., Mizushima, T., and Yoshida, K., “Plasma zone control for adaptable fusion splicing capability”, Proc. SPIE, Photonic West (2012).

[5] Zheng, W., “Automatic current selection for singe fiber splicing,” US Patent 5,909,527, Ericsson Cables, June (1999).

[6] Inoue, K., Sasaki, K., Suzuki, Y., Kawanishi, N., and Tsutsumi, Y., “Method for fusion splicing optical fiber and fusion splicer,” US Patent 6,294,760, Fujikura, Sept. (2001).

[7] Takayanagi, H., and Hatori, K., “Method for calibrate discharge energy of optical fiber splicing device,” US Patent. 7,140,786, Sumitomo, Nov. (2006).

[8] Hatori, K., “Method of determining heating amount, method of fusion splicing, and fusion splicer,” US Patent application no. 11/317899, Sumitomo, Aug. (2006).