- Miércoles, 19 Octubre 2022

Una combinación de preocupaciones medioambientales y económicas está animando a más y más usuarios de automóviles a considerar el abandono de la combustión interna en favor de los vehículos de propulsión eléctrica (VE). Las recientes cifras publicadas por Bloomberg New Energy Finance lo ponen de manifiesto. Ahora predice que las ventas mundiales de vehículos eléctricos enchufables de pasajeros (poco más de 2 millones anuales en 2019) alcanzarán la asombrosa cifra de 20,6 millones en 2025.

Una combinación de preocupaciones medioambientales y económicas está animando a más y más usuarios de automóviles a considerar el abandono de la combustión interna en favor de los vehículos de propulsión eléctrica (VE). Las recientes cifras publicadas por Bloomberg New Energy Finance lo ponen de manifiesto. Ahora predice que las ventas mundiales de vehículos eléctricos enchufables de pasajeros (poco más de 2 millones anuales en 2019) alcanzarán la asombrosa cifra de 20,6 millones en 2025.

Las marcas tradicionales de automóviles y los nuevos participantes servirán a este mercado de vehículos eléctricos en rápida expansión, y todos ellos buscarán la manera de alcanzar estos dos objetivos fundamentales: seguridad y eficiencia.

- Garantizar la máxima seguridad - Evitar el riesgo de lesiones a los ocupantes, proteger el vehículo y la reputación del fabricante.

- Hacer que sus vehículos funcionen con la mayor eficiencia posible - Para que los propietarios de los vehículos puedan evitar la molestia de recargarlos con demasiada frecuencia y puedan recorrer distancias más largas.

Sin embargo, cumplir estos dos objetivos plantea complejos retos a los ingenieros encargados de cumplirlos. Y lograr tiempos de recarga cada vez más rápidos requiere pasar a voltajes más altos (800V). Así que, debido a esta creciente complejidad, el tren motriz del diseño de cualquier VE moderno es fundamental. Por lo tanto, los fabricantes deben desarrollar capacidades de red altamente sofisticadas en el vehículo con las funciones de supervisión y diagnóstico necesarias.

Acceso a datos esenciales

Las cadenas cinemáticas eléctricas necesitan una infraestructura de adquisición de datos de alto rendimiento que las haga eficientes y seguras. A través de esta infraestructura, los diferentes elementos de la cadena cinemática se supervisan constantemente, y cualquier indicación de un problema se señala a la unidad de control electrónico (ECU) correspondiente, donde se toman las medidas correctivas adecuadas. Además, como veremos, las limitaciones impuestas a los diseños de los vehículos eléctricos hacen que esta infraestructura (y los componentes que utiliza) necesiten unas características técnicas específicas.

Elementos críticos del tren motriz de un VE

Los seis sistemas principales que se encuentran dentro del tren motriz de un VE o están directamente asociados a ella son los siguientes

- El cargador de a bordo (OBC) - Es responsable de proporcionar carga a la batería tomando la alimentación de CA y convirtiéndola en una tensión de CC adecuada.

- El paquete de baterías - Donde se almacena la energía cargada, lista para ser suministrada.

- El inversor de tracción - Se encarga de convertir la alimentación de CC procedente de la batería en una alimentación de CA, que luego accionará el motor eléctrico del VE.

- El controlador del motor: donde los circuitos digitales toman la fuerza aplicada por el conductor a los pedales del freno y del acelerador del vehículo y la traducen en órdenes que darán lugar a cambios en el par del motor (para acelerar el vehículo o reducir su velocidad).

- El sistema de gestión de la batería (BMS) supervisa varios parámetros dentro del paquete de baterías para mantener el buen funcionamiento de cada celda que lo compone.

- El convertidor CC-CC - Para reducir la tensión de la batería de modo que pueda utilizarse para otras funciones (como la iluminación, el control del clima, el infoentretenimiento, etc.).

El OBC, el BMS, el inversor de tracción, el accionamiento del motor y el controlador del motor deben transmitir o recibir continuamente datos en tiempo real a/de sus ECUs de apoyo. Estos datos en tiempo real proporcionarán una mayor eficiencia del tren motriz, una mayor vida útil del vehículo, una mayor fiabilidad y un mayor grado de seguridad.

Dependencia de los datos de los vehículos eléctricos

Es de sobra conocido que los paquetes de baterías de los vehículos eléctricos están compuestos por celdas de iones de litio, y hay que tener en cuenta la posibilidad de que constituyan un riesgo de incendio. Por eso es vital la supervisión constante de los sistemas. Al adquirir datos en tiempo real de las celdas, como la temperatura, el voltaje y la corriente, el BMS conoce el estado general del paquete de baterías. A continuación, se asegura de que cada una de ellas permanezca dentro de sus parámetros de funcionamiento seguros.

A través de sus numerosas funciones de diagnóstico, el BMS puede detectar cualquier problema potencial dentro de una celda determinada que pueda provocar un posible sobrecalentamiento y desconectarla (evitando una peligrosa situación de fuga térmica). Sin embargo, si se produce un problema más grave, en el que una gran parte del paquete de baterías se ve afectada, puede ser necesario que el vehículo se apague por completo.

El BMS también puede encargarse de equilibrar las celdas. Habrá variaciones en la construcción de las celdas en todo el paquete de baterías, con algunas capaces de mantener más carga que otras. El equilibrado de las celdas significa que la carga se distribuye mejor por todo el pack de baterías, por lo que las celdas con peor rendimiento durarán más.

Para los demás elementos, como el OBC, el inversor de tracción, etc., se necesitan datos para que puedan responder rápidamente a las circunstancias cambiantes del tren motriz. Al igual que el BMS, necesitan una conectividad de alta velocidad que permita un funcionamiento determinista.

Requisitos esenciales de interconexión

El uso de conectores en cualquier aplicación de automoción requiere varias características esenciales. En primer lugar, el espacio será limitado, por lo que las dimensiones de los componentes de los conectores deberán reflejar esta circunstancia, pero seguir ofreciendo altas densidades de contacto. Al mismo tiempo, los conectores seleccionados deben tener la robustez necesaria para hacer frente a los exigentes entornos de las aplicaciones de automoción. Deben ser resistentes a los golpes, las vibraciones y las altas temperaturas. Además, será necesaria una protección completa contra la entrada de polvo y humedad.

También deben soportar elevadas velocidades de datos, en línea con los modernos requisitos de las redes de comunicación de los vehículos, y también es necesario mantener una fuerte integridad de la señal (a pesar del entorno electromagnético ruidoso en el que se colocarán estos conectores). Además, se recomienda incluir mecanismos para evitar errores de acoplamiento durante el montaje. Por último, la naturaleza cada vez más competitiva del sector de los vehículos eléctricos implica que los conectores utilizados deben tener un precio competitivo y no añadirse demasiado a los costes totales de la lista de materiales.

Solución de interconexión compacta de alta densidad

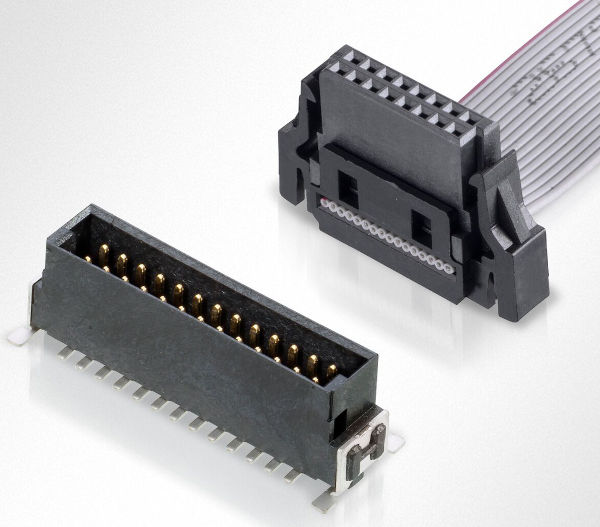

Varios fabricantes han diseñado el Archer Kontrol en los trenes motrices de sus modelos de vehículos eléctricos, y Harwin está construyendo un sólido historial en esta creciente aplicación. Estos conectores de placa a placa altamente fiables se han integrado en los OBC, los controladores de motor y los inversores de tracción. Proporcionan a los ingenieros de automoción todos los atributos técnicos esenciales necesarios en la infraestructura de datos que acompaña a los trenes motrices de los vehículos eléctricos, y para los compradores, están bien posicionados comercialmente. Además, su pequeño tamaño, con la posibilidad de elegir entre orientaciones verticales y horizontales, permite que estos conectores de 1,27 mm de paso encajen en espacios reducidos.

Además de una temperatura nominal de 125°C (para soportar el calor en el interior de los módulos del tren motriz), estos componentes tienen una extraordinaria resistencia a las vibraciones (probados cíclicamente a 10-2.000Hz, 1,5mm, 198m/s² (20G), durante 12 horas). Además, como pueden transmitir 3Gbps, pueden soportar fácilmente las velocidades de datos de las redes de comunicación de vehículos basadas en Ethernet. Se utilizan contactos de bronce fosforado muy duraderos con un acabado de oro/estaño. Estos contactos están embebidos en carcasas de plástico resistentes con clasificación UL94V-0 contra la inflamabilidad.

Además de una temperatura nominal de 125°C (para soportar el calor en el interior de los módulos del tren motriz), estos componentes tienen una extraordinaria resistencia a las vibraciones (probados cíclicamente a 10-2.000Hz, 1,5mm, 198m/s² (20G), durante 12 horas). Además, como pueden transmitir 3Gbps, pueden soportar fácilmente las velocidades de datos de las redes de comunicación de vehículos basadas en Ethernet. Se utilizan contactos de bronce fosforado muy duraderos con un acabado de oro/estaño. Estos contactos están embebidos en carcasas de plástico resistentes con clasificación UL94V-0 contra la inflamabilidad.

Los conectores Archer Kontrol están totalmente protegidos (para evitar daños) y llevan incorporada la polarización para protegerlos de los errores de acoplamiento en las líneas de producción de los fabricantes de vehículos. Las opciones de altura de apilado de 8 mm a 20 mm dan lugar a una mayor versatilidad, por lo que es posible encontrar combinaciones adecuadas y cumplir con los requisitos de diseño específicos. Además, hay disponibles conjuntos de cables listos para usar (en longitudes de 150 mm y 300 mm), con cierres añadidos para aliviar la tensión.

Conclusión

La adquisición y la transferencia de datos en tiempo real son fundamentales para el funcionamiento a largo plazo de los vehículos eléctricos, ya que proporcionan una mayor eficiencia del sistema de propulsión, una mayor vida útil de las baterías y mayores niveles de seguridad. Harwin colabora estrechamente con muchos de los principales fabricantes de vehículos eléctricos del mundo, proporcionándoles los conectores que necesitan para que sus trenes motrices alcancen los mayores niveles de rendimiento posibles. Gracias a esta tecnología de interconexión en continua evolución y a nuevas e innovadoras mejoras, la próxima generación de vehículos eléctricos estará aún mejor posicionada para satisfacer las expectativas del mercado.

Cursos Técnicos y Seminarios

Libro electrónico sobre conectividad inalámbrica

Mouser Electronics, Inc presenta un nuevo libro electrónico en colaboración con STMicroelectronics ...

Centro de recursos técnicos sobre retos de la ciberseguridad

En el mundo interconectado de hoy en día, la necesidad de integrar la seguridad en el nivel ...

Webinars D-Link sobre formación TIC

D-Link ha anunciado su nueva temporada de sus D-Link Academy Webinars. Los temas de esta nueva ...

Curso básico de Fibra Óptica Gratuito

Aquí tienes todas las fichas del Curso básico de fibra óptica publicado en los primeros número de ...

Plataforma Inmersiva de e-Learning Keysight University

Keysight Technologies, Inc ha anunciado Keysight University, una ...